Las protuberancias y el traje no los encolaré a las cajas, hasta última hora (después del barnizado), ya que los voy a barnizar por separado, o sea; las cajas (bubinga al natural, sin tintar) por un lado, y el traje y piezas para los puertos bass-reflex (nogal, tintado para subir el color), por otro.

Además de ser mucho más cómodo para el barnizador hacerlo por separado (debido al tinte y ángulos que formarán todo el conjunto a la hora de barnizar y lijar), evitas que quede algún goterón de barniz en rincones y demás, y una vez acabados se pueden encolar perfectamente con masilla de poliuretano, que agarra sin problemas en superficies finas, como puede ser (en éste caso el barniz), cristal, hierro, mármol, etc… y así evitaré el peligro de tener que rayar o arañar el barnizado de la caja para poder pegar correctamente el traje y los postizos de los puertos con cola blanca u otro tipo de pegamento que no se adhiera en condiciones a superficies lisas o sin poro.

Las cajas una vez lijadas y taladradas (agujeros de puertos bass-reflex y agujeros de clips tapa guardapolvo), listas para barnizar.

He utilizado lija de grano 80, para desbastar la chapa y para su acabado, lija de grano 150, con ésta última ya queda lo suficientemente fina y acabada la madera para seguidamente barnizarla. He matado un poco los cantos con lija para que no queden demasiado vivos y el acabado sea mejor.

Además de ser mucho más cómodo para el barnizador hacerlo por separado (debido al tinte y ángulos que formarán todo el conjunto a la hora de barnizar y lijar), evitas que quede algún goterón de barniz en rincones y demás, y una vez acabados se pueden encolar perfectamente con masilla de poliuretano, que agarra sin problemas en superficies finas, como puede ser (en éste caso el barniz), cristal, hierro, mármol, etc… y así evitaré el peligro de tener que rayar o arañar el barnizado de la caja para poder pegar correctamente el traje y los postizos de los puertos con cola blanca u otro tipo de pegamento que no se adhiera en condiciones a superficies lisas o sin poro.

Las cajas una vez lijadas y taladradas (agujeros de puertos bass-reflex y agujeros de clips tapa guardapolvo), listas para barnizar.

He utilizado lija de grano 80, para desbastar la chapa y para su acabado, lija de grano 150, con ésta última ya queda lo suficientemente fina y acabada la madera para seguidamente barnizarla. He matado un poco los cantos con lija para que no queden demasiado vivos y el acabado sea mejor.

Seguidamente hacemos los taladros para atornillar las bases a las cajas, las cuales se fijarán después del barnizado, dejo preparados los agujeros para no tener que trapichear demasiado después del barnizado final, así acortamos el peligro de dañar o rayar alguna zona acabada.

Siempre es mejor dejar todo preparado, para al final sólo tener que atornillar y trabajar lo mínimo sobre el material ya acabado sin riesgos a golpes, rayadas o demás desperfectos que se pueden ocasionar a la hora de manipular el material para su montaje definitivo.

Ahora, voy a dedicar un poco de tiempo para acabar las tapas guardapolvo de las cajas, pintaré el marco de madera y luego pegaré la tela acústica, para taladrar y encolar los clips de sujeción. Aunque las tapas no suelo ponerlas en las cajas, siempre me gusta hacerlas y tenerlas a mano, sobre todo cuando hay diminutos correteando en casa, a parte de proteger los altavoces del polvo, evitan la tentación a los peques de poner los deditos en alguna unidad, les encantan los tweeters!.

La tela acústica después de tensarla la pego con cianocrilato, cuando éste seque (que es bastante rápido), recorto el sobrante de tela con un cutter y pinto encima de ella con pintura del color de la tela (negra) por la parte trasera (en la zona del marco de madera) para tapar las zonas blancas que deja éste tipo de pegamento al secar, como es la trasera de la tapa no se ve la pintura y el acabado es bastante mejor que con grapas o encolado sin pintar. Son zonas que no se ven pero no cuesta nada dar un acabado en condiciones.

Acabando las tapas, coloco los clips de anclaje en el marco, los de la caja los pondré una vez barnizadas, para que el barnizador no tenga problemas a la hora de dar barniz y lijar. Luego sólo es cuestión de poner una gotita de pegamento y encajar la hembra del clip a la caja.

Después de acabar las tapas.

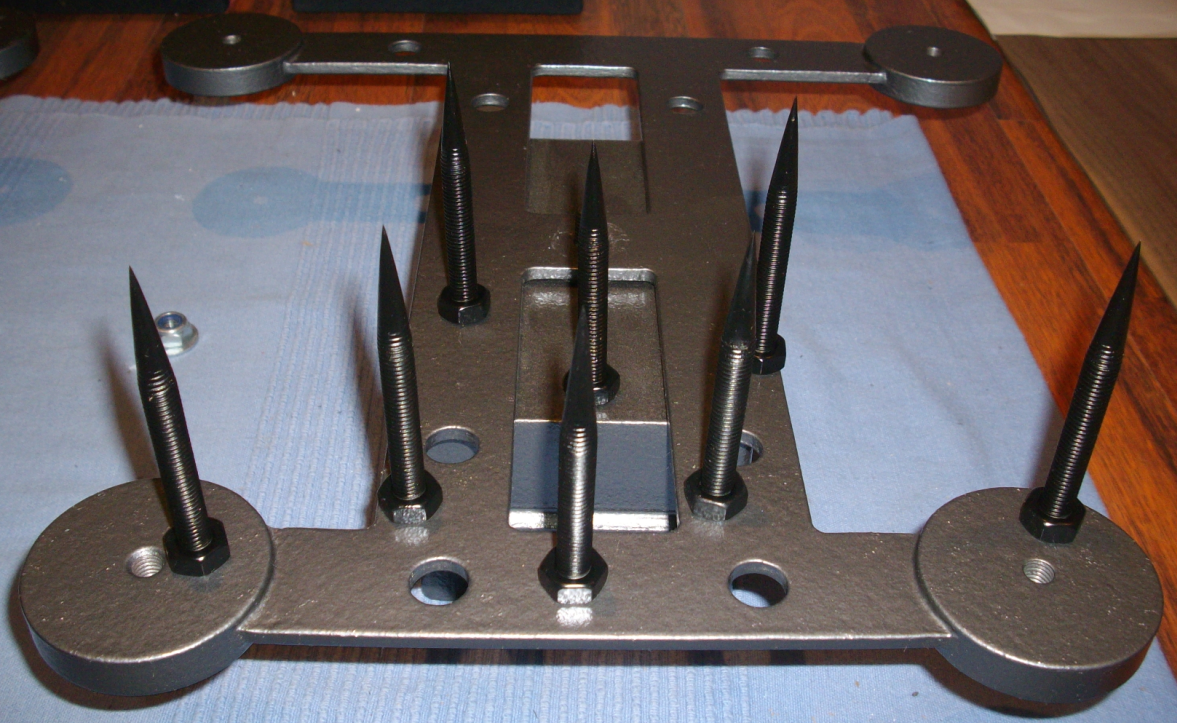

Doy otro empujón a las bases y las patas, empezamos cortando el espárrago (métrico 10 m/m), lo afilo en punta, lo pinto de negro y a falta de colocar un pomo para poder girar las puntas de desacoplo (spikes). A ver si encuentro algo que me guste, cualquier artilugio circular parecido a un tirador o por el estilo, que quede bien y sirva como pomo giratorio para éste fin, si no tendré que currarme ocho redondos en madera, aluminio, plástico o vaya usted a saber...

Otra fotillo de las puntas de desacoplo.

Ahora seguimos trabajando en el traje.

Después de chapar los laterales, le he hecho una regata con la fresadora, más que nada para que haga juego con el postizo de los reflex (que también la llevan), ya que irán los dos chapados con el mismo tipo de madera (nogal) y ambos barnizados con el mismo tono oscuro.

Ahora sólo quedará chapar las regatas, la trasera y lijar para su terminación.

El motivo de hacer los rebajes después de chapar los laterales ha sido simplemente para ahorrarme el tener que recortar la chapa en los bordes de la regata, ya que el corte hecho

con la fresadora queda perfecto, luego sólo hay que chapar las tres caras del rebaje y listo para lijar.

Otra vista del traje con la regata, junto con el postizo del bass-reflex. Así buscamos que hagan más o menos juego las piezas dentro del diseño.

Chapando la trasera y los cantos del traje, todo de una pieza, para que no queden empalmes y las betas de la madera continúen su dibujo natural.

Para ello he cortado la chapa con la forma de todo el contorno, dándole un par de centímetros de más a toda la superficie de la chapa, para tener un margen a la hora de encolar y después, cola y a chapar.

El traje de la caja una vez chapado por completo, enmasillado y lijado con lija de grano 80, listo para lijar con grano 120 para su acabado antes de barnizar. Sin duda son las piezas que forman la caja que más entretenimiento tienen a la hora de dar forma, chapar y lijar, pero ha valido la pena ya que junto con los soportes de bass-reflex, les darán a la caja una estética diferente del típico cajón rectangular.

Para las puntas de desacoplo, he encontrado en AKI, unos redondos de pasta de unos 6 ctms de diámetro que utilizaré como pomo giratorio para los spikes, se trata de unos patines plásticos que se utilizan para deslizar sobre el suelo mesas, sillas, muebles, etc…, sin rayarlo.

Es lo único que he visto, como para darle la utilidad que busco y que además fuese barato, ya que necesito ocho piezas.

Bueno, pues para adaptarlos… he encolado las tuercas a los espárragos y éstos a los patines de plástico con Araldit, y luego he rellenado por la cara interior del pomo (dónde va el espárrago con la tuerca), hasta el borde de éste con resina Epoxy que tenía por aquí arrumbada, se trata de un “pegamento” muy fuerte a base de dos componentes que se mezclan y endurecen poco a poco hasta formar un cuerpo muy duro, (la utilizo entre otras cosas, para reparaciones de suelos de parking, parches con fibra de vidrio, empalmes en hormigón…) la idea es que quede el patín macizo y perfectamente cogido a los espárragos, cuando esté totalmente seca la resina los pintaré con spray negro y según quede el engendro, le pongo algo para darle un poco de gracia al tema, así que ya veremos el resultado una vez estén pintados.

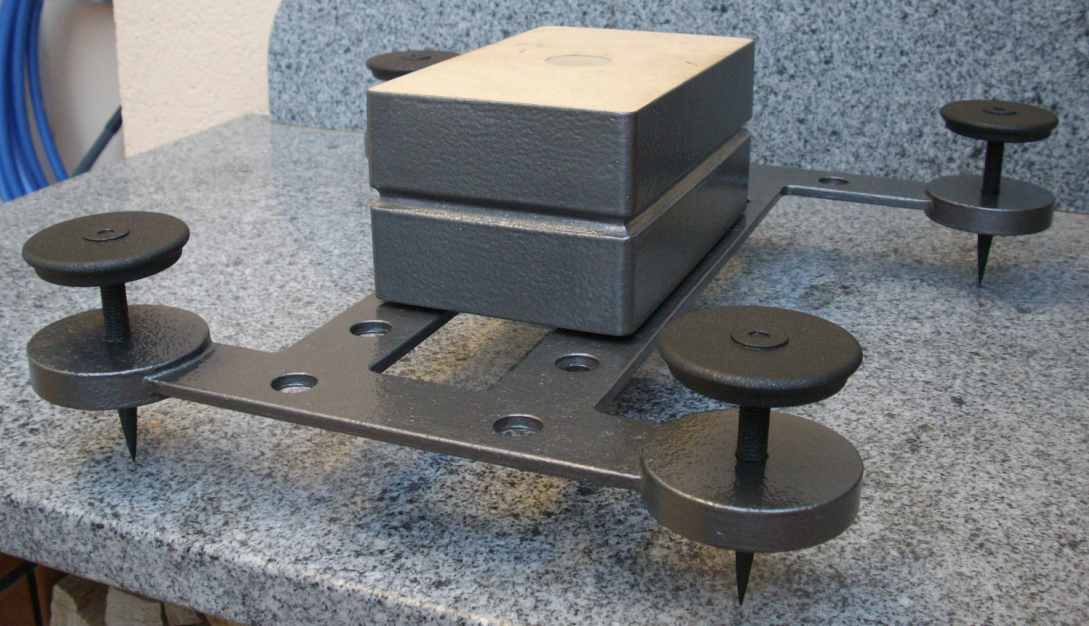

Las puntas de desacoplo después de pintarlas, al final les he pegado una pequeña arandela metálica por la parte superior, la única función de ésta es que el pomo no quede tan soso.

Las bases totalmente acabadas, con sus correspondientes puntas de desacoplo 666 arandeleitor MK84-bis. He “sorreado” un poco encima del fondo negro con un spray en plata, porque todo negro quedaba muy soso y muy sucio, así disimulará más el polvo.

Lo que me ha sorprendido gratamente ha sido la firmeza y estabilidad del engendro, es casi imposible tumbarlas si no se hace a propósito, claro!

Las cajas, accesorios y demás partes una vez pintadas, chapadas y lijadas, listas para el barnizado final.

Al final he pintado los rebajes de los altavoces con pintura negra mate, por si al colocar éstos se viese alguna pequeña rendija alrededor de ellos, en ese caso que ésta sea oscura y no se vea el fondo de DM.

Después de recortar la guata para el interior de las cajas, de 2 ctms de grueso, la he colocado en todas las caras interiores de la caja, excepto en el frontal (cuando empiecen a sonar, y veamos los graves… pondremos más, o retiraremos parte de ésta), con éste último proceso doy por acabada la carpintería.

Ahora toca llevarlas a un buen profesional para el barnizado final.

Coloco todas las piezas que forman el proyecto, para ver más o menos cómo quedará el tema una vez acabado, luego tapo todos los agujeros con papel y adhesivo de dos caras para llevar la madera finalmente a barnizar, y que el barniz no cuele en el interior de las cajas.

Otra foto, con la tapa guardapolvo.

Cuando estén barnizadas sólo quedará el montaje final; atornillar las bases, encolar el traje y la pieza de los puertos, montar los drivers y el filtro; y cuando empiecen a sonar, retocar algún componente del filtro si fuese necesario y… a ver que tal furulan con música!

Cuando las traiga del barnizador sacaré fotos del montaje, las pesaré y empezaremos a “ajustar” el filtro, a oreja por supuesto.

Sólo espero que al menos a alguien le hayan servido los pasos como idea para la futura construcción de sus cajas acústicas, esa es básicamente la intención de éste hilo y de ser así, habrá valido la pena por mi parte haber compartido con vosotros éste reportaje de “bricomanía666” , ya que es en lo que me veo capaz de ayudar o aconsejar a quien lo necesite, si alguien tiene alguna duda, consulta, idea, interés o comentario sobre éste tema, estaré encantado de aportar y ayudar siempre que esté en mi mano.

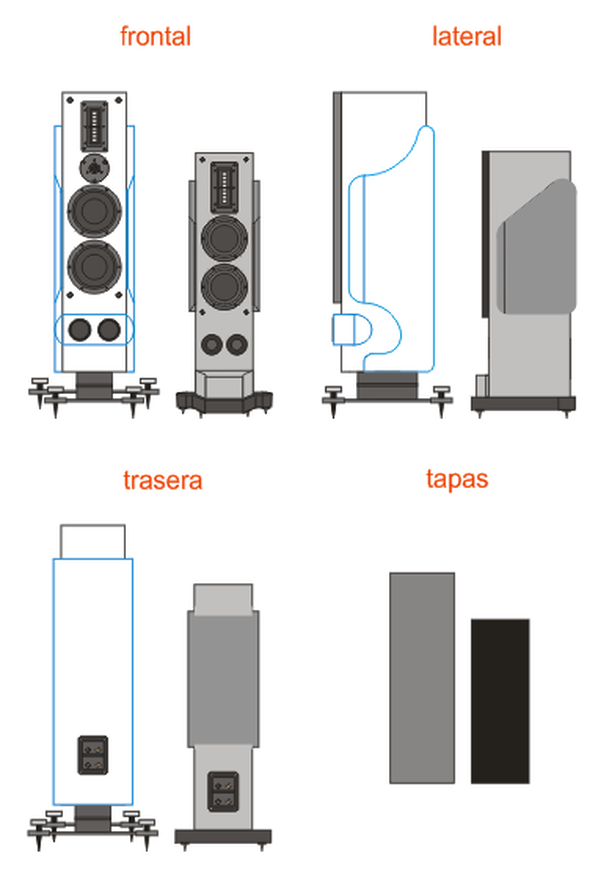

Una comparación a escala de mis actuales cajas HUM, y éste proyecto. (En color gris las antigüas).

Continúa en Construcción de cajas acústicas 3ª parte.